News Center

新闻中心

旭丰粉体|制品黄变原因分析及解决方案

随着社会的发展,人们对于橡胶、塑料制品外观的追求日益提高,浅色鞋子、汽车内外饰、逐渐成为市场的主流;但白色等浅色制品在接触阳光或放置时间久后,就会造成制品发黄的现象出现。今天让我们一起对制品发黄的现象做原因分析,以及探讨如何解决该现象的出现。

一、常见制品耐黄变测试标准及方法:

二、常见制品变黄的原因:

1、颜料性质导致的制品变黄

部分原材料树脂由于其分子量中含有不饱和键的存在,在介质中(如:紫外线、臭氧、光热)发生化学反应导致制品发黄。诸如以SBS和SEBS为基材的TPR及TPE,TPR整体的耐黄变性能就弱于TPE。此外,在TPU树脂中,脂肪族TPU耐黄变性能优于芳香族TPU树脂。

2、配方中除树脂外物质不耐介质作用

不管是什么材质的聚合物制品,成分都不是单一的,会添加许多诸如:操作油、交联剂、发泡剂等其他物料,当中如有部分物料耐介质性较差的,就会导致整体成品耐黄变性较差,易发黄。

3、加工过程中出现的黄变

有部分制品在生产过程中即使本身耐介质性较好也会有黄变的情况出现,这可能是因为在加工过程中加工温度过高或加工时间过长导致物料受温度影响导致黄变;如在鞋材配方中加入了有颜色的发泡剂,而加工温度不足或发泡时间不够的情况下,就会导致整体成品色相偏黄。

三、常见制品变黄的解决办法:

从原料上,尽量选择不含不饱和键的树脂原料;

可在配方体系中加入一定量的抗热以及抗紫外老化的抗氧剂,提升整体耐黄变性能;

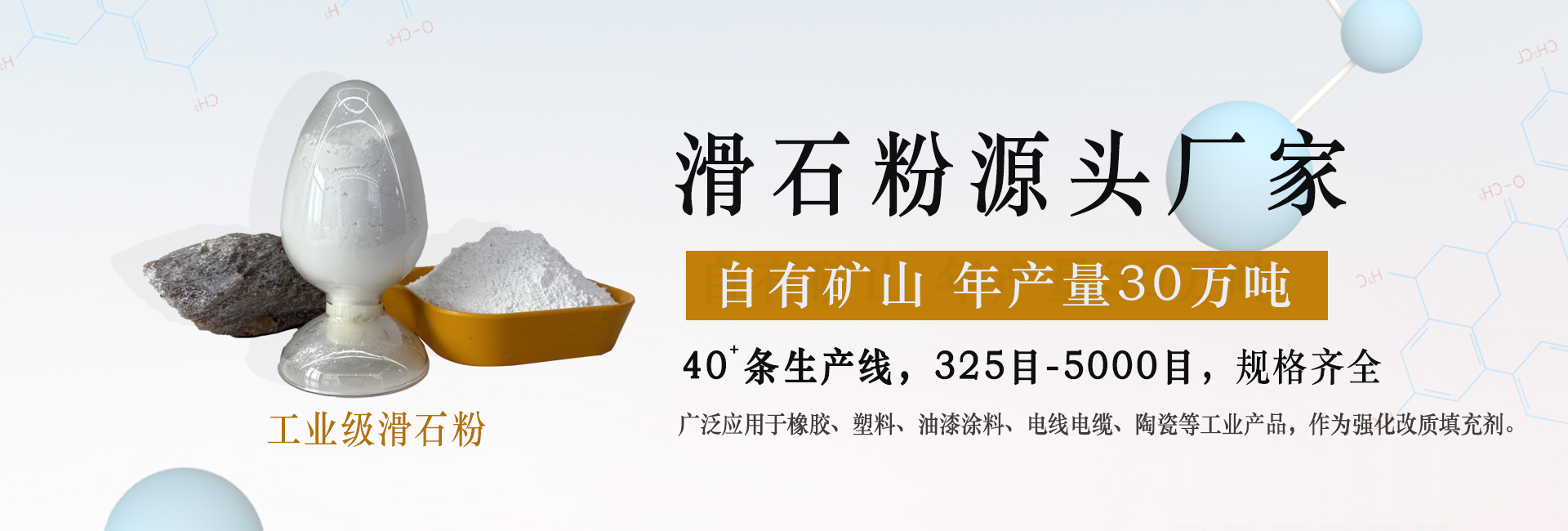

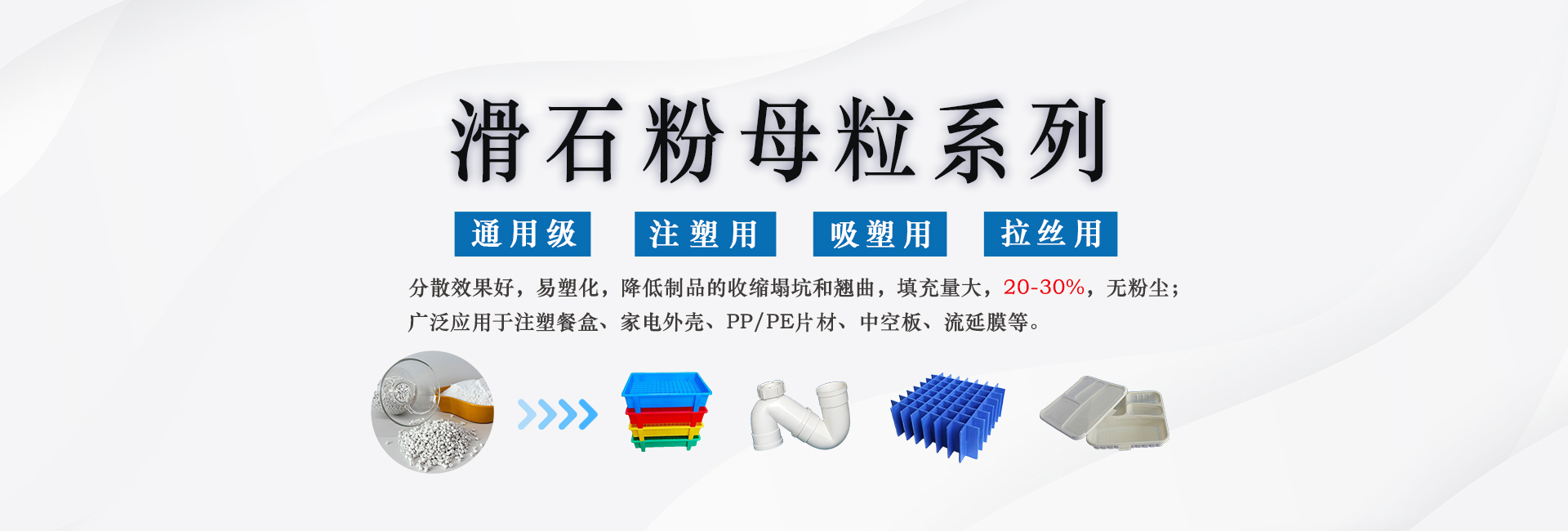

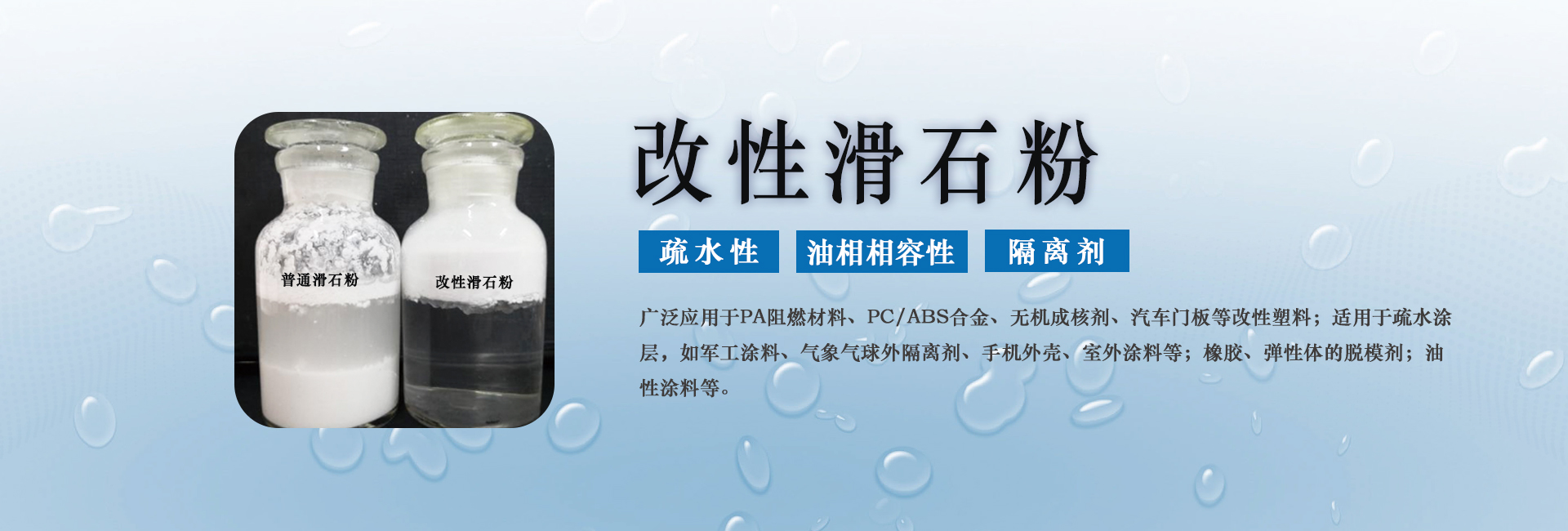

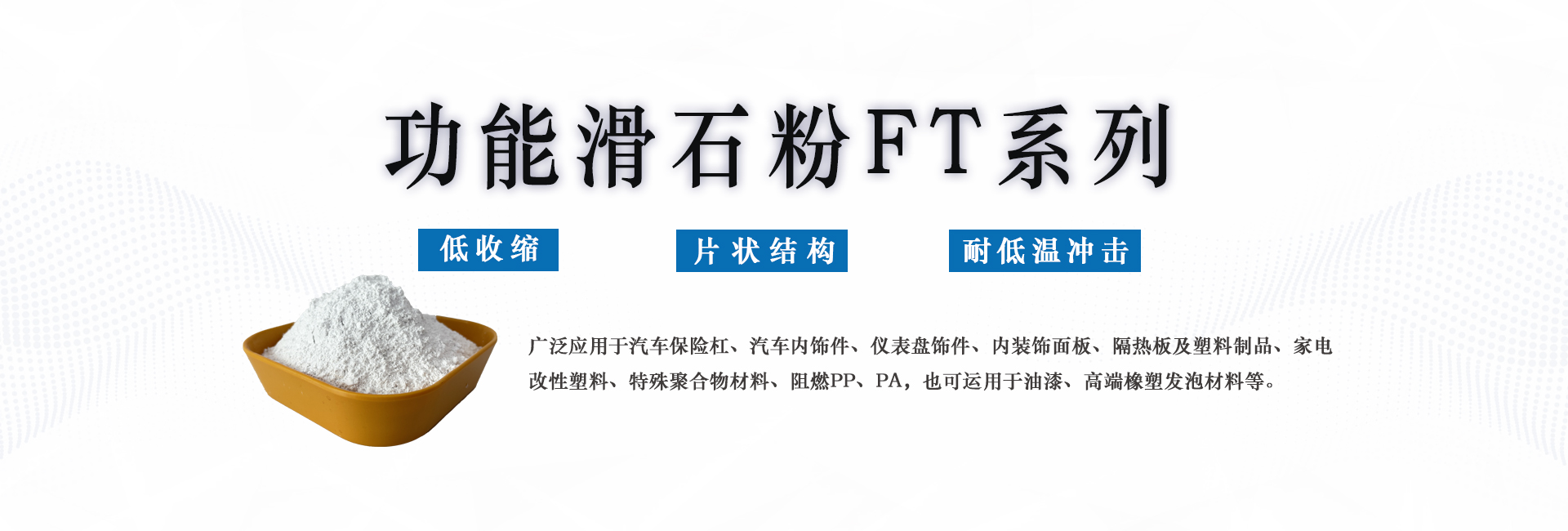

在配方体系中加入一定比例的高白度、透明度较好、老化速率相对较慢的无机填料,诸如滑石粉、碳酸钙、透明粉等。选择一些具有影响黄变较小,可有效减缓配方整体的黄变性的填料。

最重要的是需要调整工艺温度及加工时间,避免过热或时间过长导致的成品老化。

结论

造成常见制品黄变的原因较多,想要整体制品耐黄变性好,尽量选择不含不饱和键的高分子树脂及耐候性较好的加工助剂,此外,可在配方体系中加入耐光、热老化抗氧剂、老化速率相对慢或者高白的无机填料,进一步提升制品表观美观性以及耐黄变性。

2024-06-08

2024-06-08

浏览次数:716次

浏览次数:716次

返回列表

返回列表

闽公网安备35059102000062号

闽公网安备35059102000062号